結合實際應用經(jīng)驗,總結出以下步驟:

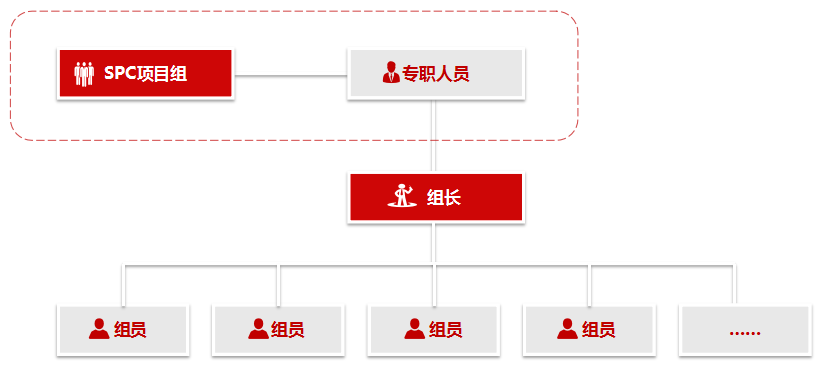

第一步:建立SPC項目團隊

俗話說“道學有令,行內(nèi)有專”。專業(yè)的事情應該由專業(yè)人員來做,團隊成員應該包括設計、技術、生產(chǎn)、質(zhì)量等相關人員。

第二步:制定SPC控制清單

要實施SPC,首先要明確哪些要素要重點監(jiān)控,所以制定SPC控制清單是非常必要的,這樣才能使有效資源充足。以下是制定SPC控制清單的依據(jù):

產(chǎn)品圖紙的S/A/B類特征

客戶需求控制的特點

生產(chǎn)過程的規(guī)律性無法保證的特性。

與最終組裝和售后投訴相關的功能

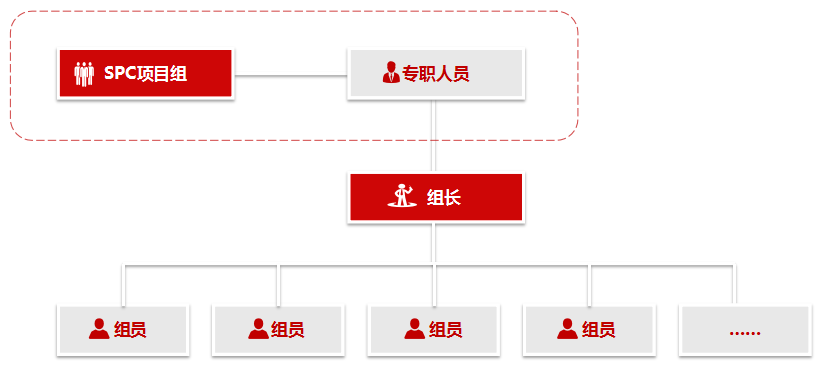

步驟3:確定用于過程監(jiān)控的控制圖。

SPC中的控制圖有很多種,包括常規(guī)控制圖(計數(shù)和測量)、預控制圖和彩虹圖(也稱為公差流程控制圖)。如果控制圖前期沒有計劃好,后期會造成不必要的成本浪費。例如,I-MR控制圖適用于同質(zhì)材料或測量成本高的情況,但對正態(tài)性非常敏感。Xbar-r控制圖比I-MR控制圖更靈敏,對數(shù)據(jù)正態(tài)性不敏感,因此適用于大多數(shù)過程控制圖。預控圖和彩虹圖是判斷合規(guī)性的工具。它們易于使用,可以為用戶提供零件符合設計要求的信息,但它們不能監(jiān)控過程的穩(wěn)定性。根據(jù)通用過程能力CPK/CMK,決定選擇合適的控制圖。

第四步:制定合理的采樣頻率。

合理子群原則:1)子群內(nèi)的差異只有共同的原因;2)亞組之間的差異主要是異常因素(異常波動)。應盡快提取亞組間的數(shù)據(jù),避免異常因素進入亞組。如果在前期已經(jīng)驗證過程能力(Cpk)滿足要求,那么可以在SOP階段或后期圍繞Cpk樣本的數(shù)量適當擴展采樣頻率。建議選擇Cpk樣本數(shù)的N倍,建議取2-5個。Cpk越大,N越大可以適當放大,這些產(chǎn)品的加工時間可以反算,時間可以四舍五入為采樣間隔。

例如,對于一個關鍵特性,按照3倍Cpk抽樣數(shù)(150件)計算,生產(chǎn)時間約為2小時。同時通過跟蹤,刀具加工壽命定額為500件。合理的采樣頻率為:每班第一件+第一次和最后一次換刀+1件/2小時。

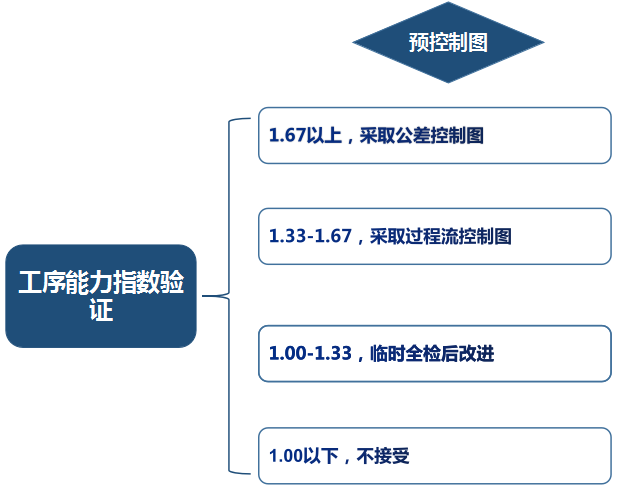

第五步:設定合理的控制限度。

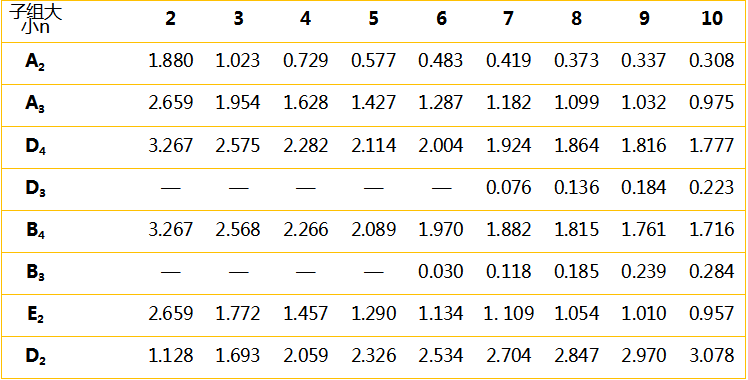

一般來說,SPC基于正態(tài)分布選擇平均值±3σ。為了計算方便,我們可以根據(jù)我們選擇的控制圖,然后根據(jù)SPC常數(shù)表計算控制極限。

控制圖種類及其控制界限計算公式表

控制圖系數(shù)選用表

第六步:合理的歧視標準

結合以上基本步驟,是可以監(jiān)控的,但是在什么情況下應該調(diào)整呢?SPC數(shù)據(jù)中引入了8個判別標準,但應根據(jù)選擇的控制圖并結合現(xiàn)場實際情況進行選擇。比如公差流控制的彩虹圖基本上是單值圖,反映的是實時檢驗數(shù)據(jù)的波動。那么這個最佳選擇點就超過了控制線,不適合“基于正態(tài)分布概率論的點落在n ×б內(nèi)外”。建議選擇超出控制線的點,加上“連續(xù)六點上升或下降”的判據(jù),其他根據(jù)實際處理情況選擇。

第七步:定期計算過程能力并持續(xù)改進。

CPK/PPK是評價過程能力的指標,是改進過程的最佳依據(jù)。如果過程不穩(wěn)定,就要考慮嘗試穩(wěn)定過程,在過程穩(wěn)定后計算過程能力指數(shù)。

第八步:總結和獎勵

SPC是一項持續(xù)的工作。定期召開項目會議,并回到SPC的運行中,找出不足并加以改進。會上可以制定相關的改進措施,明確責任人。SPC專員負責跟蹤和驗證效果,進行月度或季度評估,并獎勵對SPC運營做出突出貢獻的個人。只有這樣才能充分調(diào)動生產(chǎn)管理者的積極性,讓所有員工都能參與到SPC的實施中,保證生產(chǎn)效率的提升。

上一篇:六西格瑪工具:帕累托圖

下一篇:六西格瑪工具-散點圖