浙江某一薄膜生產制造企業,該企業在過往的生產過程中經常發現生產線上的產品的不良率過高,這導致企業在業務運行過程中遭受到一些客戶滿意度問題,并且這些不良的產品由于無法銷售而相應的增加了成本,這些都限制了企業的發展。

因此該企業的王總決定邀請天行健咨詢公司前來實施六西格瑪,通過實施六西格瑪以求提高企業經營業績,提高產品質量,降低成本。

1、降低生產成本;

2、改善產品不良率;

3、提高顧客滿意度;

4、提升銷售額。

一、界定階段

現狀描述:經天行健咨詢專家現場勘查得知,產品不良率居高不下是由于生產線的缺失造成的,這些缺失主要有以下四個,即薄膜損耗率高,漿料均勻性,人員訓練不足,機器故障率過高。由此,天行健咨詢專家在企業組建六西格瑪小組團隊。

二、測量階段

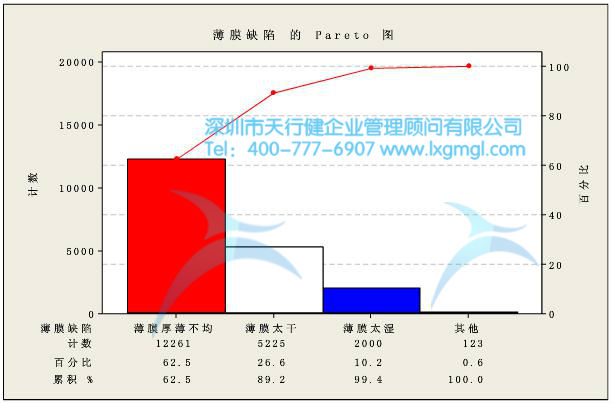

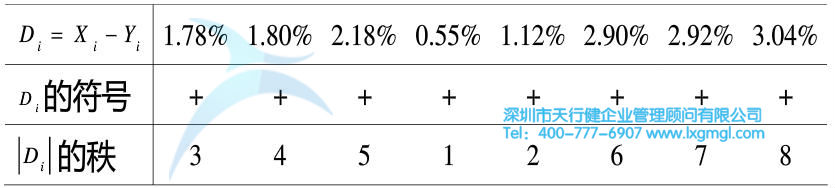

六西格瑪小組設計了一個評比項目,針對自身的問題,客戶的抱怨程度,主觀的要求程度,員工的參與程度,達成性五個要素進行評估,得出薄膜損耗率過高為導致不良的最主要因素,應當立即采取措施加以改善。接下來,天行健咨詢專家讓小組針對薄膜損耗高對生產性作了為期八天的測量,統計時間為3/1-3/9,檢查標準是,在每日下班前,將當天薄膜損耗數量記錄下來,并分類計數,得知造成薄膜損耗高的原因主要有薄膜厚薄不均,薄膜太干,薄膜太濕,其他。將統計數據制成帕累托圖,可以看出厚薄不均所造成的不良品數占總不良品數比例最高為62.5%。

圖1 帕累托圖

三、分析階段

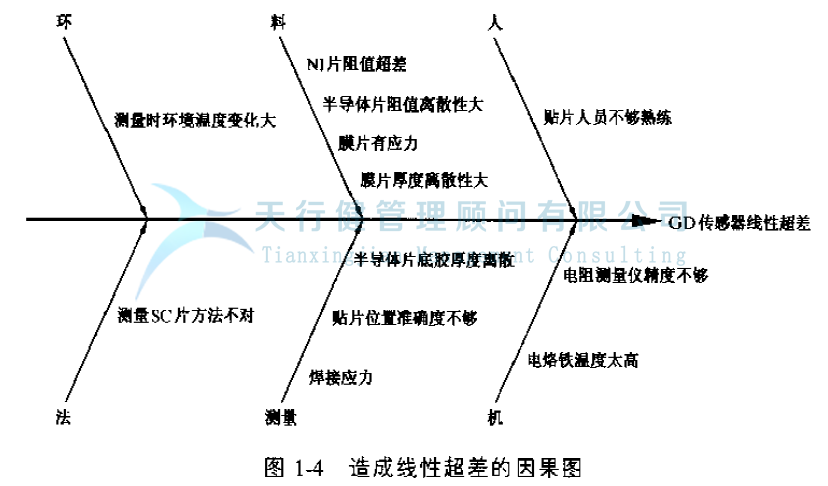

天行健咨詢專家協助小組成員運用頭腦風暴法,尋找造成薄膜厚薄不均的更深層次的原因。并繪制成魚刺圖。

圖2 因果圖

進一步發現這些原因中又以黏度異常、刮刀磨損和自主檢查不足是造成薄膜不均最主要的問題。因此天行健咨詢專家針對造成不良率過高的最最主要的原因進行改善。

四、改進階段

1、改善措施

針對黏度異常,漿料黏度的測量是檢測人員在下班前實施測量記錄的,由于沒有明確具體的測量時間,造成各個檢測人員檢測時間的不一致,并且漿料在搬運過程中,存儲環境溫度的變化都會導致漿料成分均勻度、黏度造成異常,從而導致生產線上生產出薄膜厚薄不均的產品,這是制造出不良品的重要原因。因此天行健咨詢專家針對這一問題提出每批漿料需靜置8小時以上才可以用于生產線,統一具體測量時間并對檢測人員進行SPC管制作業的培訓,指導各檢測人員SPC管制圖的含義、制圖方式及簡易的分析。

針對刮刀磨損,在未規范刮刀磨損狀況之前,通常都是在產品生產出來后才發現產品薄膜厚度不均,成為不良品,因此在每日開機前檢查刮刀磨損程度,并定期送修,確保刮刀品質;針對自主檢查不足,每捲半成品由3小時檢查一次改為每捲測量3次并記錄之。

2、數據分析

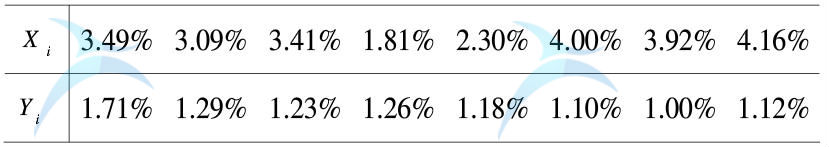

經過針對黏度異常、刮刀磨損、自主檢查不足等原因造成薄膜厚度不均使之產生不良品的原因改善后得到以下數據:

圖3 改善前后不良率

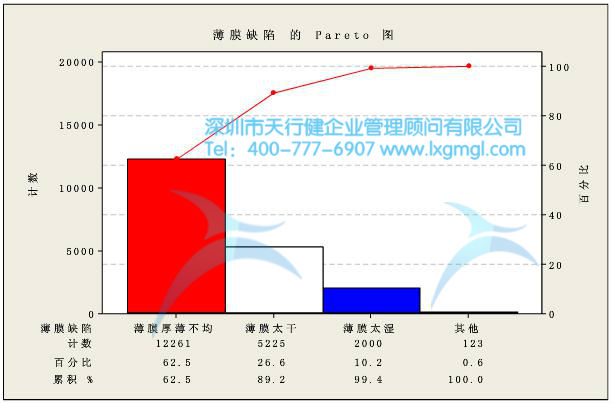

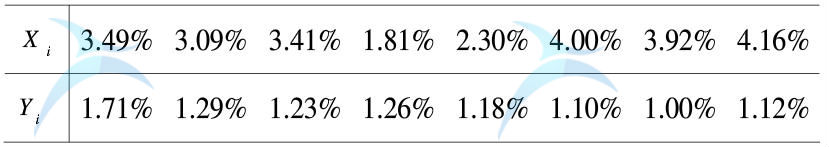

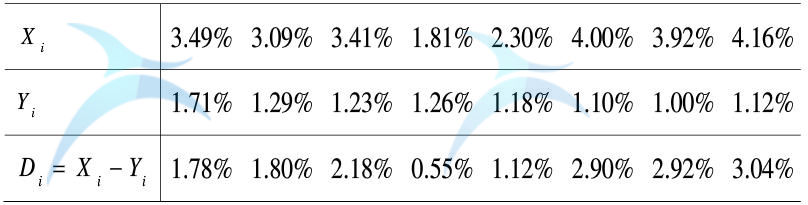

表中:

Xi表示未經過六西格瑪改善前生產線產品不良率;

Yi表示經過六西格瑪改善后生產線產品不良率。

得知上述數據后,六西格瑪小組就要檢驗不良率在實施六西格瑪后是否顯著下降了。通常情況當總體服從正態分布的條件下,可以用t檢驗。然而并不知道生產線上生產不良品數是否服從正態分布,此時應用t檢驗可能會有風險。由于非參數檢驗是和總體分布無關的方法,因此此時采用非參數檢驗會更可靠。

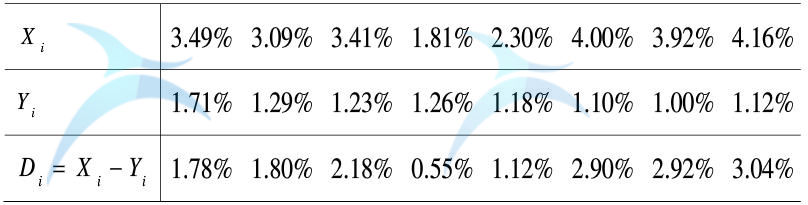

由上述數據可以看出不良率的不同只是在于是否實施六西格瑪,因此可以看成是一個配對樣本檢驗問題。配對樣本檢驗問題又可以經過轉化成為單樣本問題,只需將每對數據相減Di=Xi-Yi,得到:

圖4 轉換后的數據

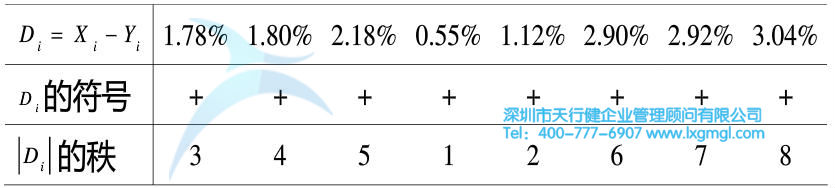

應用wilcoxon符號秩檢驗:

HO:六西格瑪的實施沒有顯著降低總不良率(HO:MD-0)

H1:六西格瑪的實施顯著降低了總不良率(H1:MD>0)

圖5 符號秩

正符號的秩之和w+=36,選檢驗計量w=w+,計算的p值為P(w≥w+)=P(w≥49)=0.0039,因為p值小于顯著性水平0.05,所以拒絕原假設,說明六西格瑪的實施顯著降低了總不良率。

五、控制階段

控制階段的主要任務就是對改進成果進行固化納標。在項目改進完成之后,如果沒有后續的控制實施,員工很有可能又會回到改進前的工作流程之中。因此,天行健咨詢專家設立了一份詳細的控制計劃,并協調各方管理層進行管理監督,從而能夠長期保持住改進內控管理而取得的成果。

六、結語

六西格瑪發源于20世紀80年代的西方國家,隨后在國際范圍內掀起熱潮。它的成功不僅僅是一個巧合,而是因為它的理念符合時代的發展方向,它成功將不可測的企業管理工作與統計技術方法融為一體,使不可測的企業管理成為可以用數據具體表達的科學,可以說六西格瑪法對企業管理科學有著跨時代的意義。從六西格瑪管理法的基本理念中可以看出六西格瑪管理的基本價值觀——服務顧客,滿足客戶不斷變化的需求。

顧客是產品價值的決定者,顧客需求的不斷變化相應的產品的設計創造也隨之而不斷變化。因此,六西格瑪管理法實質上是企業的一種自我診斷與變革行動,它要求企業對顧客的需求有著靈敏的反應,這體現在企業管理的好壞及與顧客建立的信息反饋系統的完善程度上,它能夠幫助企業在日益激烈的競爭環境中把握商機及時作出調整實現突破性的變革,這也正是六西格瑪管理法的先進之處。

但是,任何一種管理理念、管理模式或管理方法,都有其相對應的適用條件,脫離了這個條件而一味的盲目的迷信六西格瑪管理法,不考慮自身的現實情況而強行的推行六西格瑪管理法帶來的不是成功而是失敗。

1、經過六西格瑪的實施,產品質量得到了改善,不良率降低39.7%;

2、生產成本比未實施前降低32.6%;

3、顧客滿意度提高,對產品質量得到了高度認可;

4、改善成果明顯,該企業的業績得到了持續上升的趨勢。