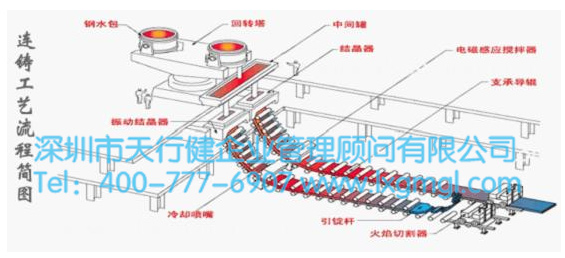

某集團第三煉鋼分廠在2013年的生產統計數據為例,連鑄機漏鋼事故達到27起,漏鋼率達到0.63‰,這一數據給全公司的生產管理帶來了負面影響。依據該公司制定的生產規劃,第三煉鋼分廠需力求達到鋼鐵產量330萬噸的要求。因此,天行健管理公司團隊從技術和管理兩方面入手,找出控制連鑄機漏鋼的方法,使得2014年制定的生產計劃順利完成顯得迫在眉睫。天行健管理公司結合該集團的實際情況,采用了“六西格瑪管理理論”的思想,制定一整套針對連鑄機漏鋼管理的措施,來減少連鑄機漏鋼事故的發生概率。

1、建立起一套完整的項目運行管理網絡,創建生產異常信息反饋監督體系。

2、實現2014全年連鑄機漏鋼次數減少45%以上。

3、提升設備運行精度,改進系統運行質量。

一、內涵分析

為了實現降低連鑄機漏鋼事故發生概率這一目的,采用六西格瑪管理理論體系中的“五步循環改進法”作為項目改進模型的建立依據。具體來說,包含以下幾個部分:

①對項目改進的目的進行調研,確定改進目標;

②評估現有的管理體系;

③通過分析,確定具體的實現方案;

④將改進方案運用到具體的生產經營中,努力使預期制定的效果達成;

⑤建立長效機制,使得改進效果發揮穩定的功效。

二、具體改進措施

1、訂立質量管理目標

首先,建立起一套完整的項目運行管理網絡,該網絡由公司總廠產品管理總工程師統籌,第三煉鋼廠車間的工藝工程師、技術骨干和一線工人作為輔助支持;其次,結合上年連鑄機漏鋼的情況,為確保當年生產任務的順利完成,特訂立最終管理目標如下:實現2014全年連鑄機漏鋼次數減少45%以上。

2、質量管理評估

在確定了項目管理目標后,對第三煉鋼廠連鑄機生產中存在的主要問題進行了調研,主要表現在:

①連鑄機結晶器振動系統存在問題,造成漏鋼率上升

第三煉鋼廠連鑄機結晶振動設備已使用多年,由于設備常年處于高速運行狀態,且維護保養工作沒有做到位,導致設備磨損情況較為嚴重,從而造成實際使用精度達不到生產預定要求,導致粘連漏鋼事故的發生,實際的漏鋼次數達到9次。

②連鑄機窄面銅板組裝不合格造成夾鋼漏鋼事故頻繁發生

該廠連鑄機的結晶器窄面銅板的選材以熱壓銀質銅板為主,該材質的銅板存在硬度較低、容易變形且耐溫性能較差等缺陷,較難滿足該廠實際的連鑄生產需求,同時,窄面銅板在焊接安裝過程中容易造成焊縫處超寬的情況,超寬的焊縫會因高強度的煉鋼生產發生崩裂,從而造成漏鋼事故。

③連鑄機保護渣質量缺陷導致漏鋼事故發生

該廠連鑄機結晶器保護渣存在較為嚴重的質量缺陷,質量較好的連鑄機保護渣在使用過程中應保持含水量低于0.5%,而根據該廠統計的數據,一年中連鑄機結晶體保護渣含水量超過0.5%的月份達到了6個月之多,其中含水量最高的月份竟達到了0.95%。含水量過高會使保護渣在使用過程中出現結團、結渣塊等狀況,同時直接影響到保護渣的熔點和熔速,從而使連鑄機在運轉過程中造成粘連漏鋼事故的發生。

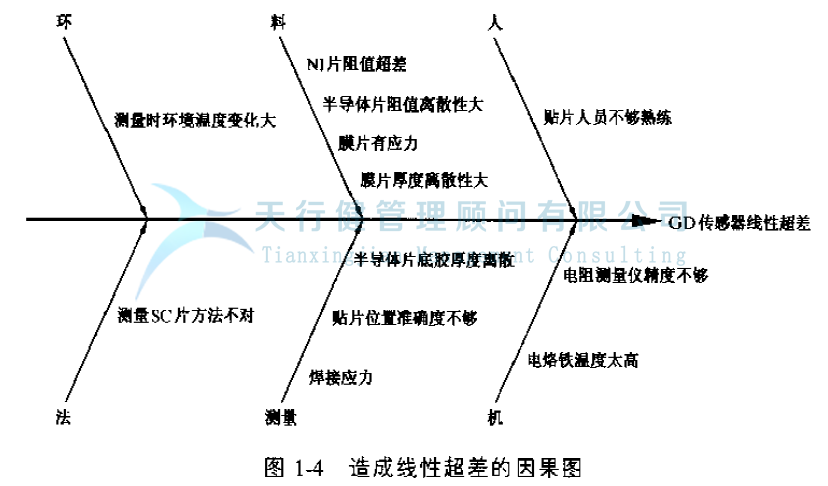

3、質量管理改進分析

通過對項目管理進行充分的評估后,為保證下年生產任務和生產技術指標達成,需在現有基礎上對產品生產管理方法、方式、技術等進行改進,具體改進措施分析如下:

①創建生產異常信息反饋監督體系;

②提升設備運行精度,改進系統運行質量;

③確保保護渣質量的穩定;

④建立有效的員工生產激勵機制。

4、質量管理改進具體實施

①創建連鑄機生產漏鋼事故反饋監督體系

漏鋼事故發生前,通常都會出現鑄坯缺陷問題,為此,該廠訂立了一套鑄坯質量監控體系,利用該體系可實現對鑄坯質量的全程監控,一旦采集到鑄坯質量缺陷信息,便通過應急響應體系將風險信息傳遞到機組,機組立即發出響應采取相應措施,以此減少漏鋼事故發生的概率。

②提升設備運行精度,改進系統運行質量

在現有基礎上革新了連鑄機結晶器振動系統和窄面銅板的設計檢測手段,加強了對兩者在產品生產中的維護管理。

③確保保護渣質量穩定

為了及時掌握保護渣成份的實時情況,該廠自主研發了保護渣動態監測管理軟件,直觀地對生產過程中的保護渣的變化狀況和波動范圍進行監測。同時,新購進了一臺水分子含量紅外分析儀,對保護渣含水量進行不定期檢查。通過采用這些方式,有效地提高了保護渣質量的穩定率,大幅度降低了粘連漏鋼事故發生的概率。

④建立有效的員工生產激勵機制

通過制定實施《減少漏鋼員工激勵管理辦法》、《提高抽樣合格率競賽實施方案》等激勵管理制度,嚴格按照上述規定進行過程控制,保證項目體系的有效運作。同時,設立專項資金,用于對員工降低漏鋼操作比賽進行獎勵,為漏鋼事故概率的降低奠定了良好的基礎。

1、2014年,該廠以6#機連鑄機漏鋼事故率降低為突破口,以六西格瑪法管理方法為基礎,通過制定合理的管理策略并嚴格實施,取得了6#連鑄機1-12月份漏鋼事故率為零的成果。

2、2014年連鑄機生產漏鋼次數僅為3次,漏鋼率達到了創紀錄的0.11%,圓滿完成了預期制定的生產計劃,也達到了有效控制漏鋼事故發生概率的目標。

3、在鋼鐵生產中應用六西格瑪管理可以給企業帶來產品合格率提高,鋼鐵料消耗降低,產量上升,成本降低,進而取得顯著的經濟效益,促進企業持續改進,提高產品的市場競爭力。