注:FMEA系統(tǒng)的故障模式為設計FMEA和工藝FMEA提供了所有基本信息。雖然三者的失效效果相同,但在系統(tǒng)FMEA中的失效原因會轉變?yōu)镕MEA設計中的失效模式,而在FMEA設計中的失效模式相應地有自己的失效原因,最終會轉變?yōu)镕MEA過程中的失效模式。因此,沒有必要在設計FMEA中列出制造(工藝)的失效模式。

可用的技術包括:利用現(xiàn)有系統(tǒng)、目前已知或推薦的標準化方法、直接研究結果或上述的組合。

有效的系統(tǒng)FMEA主要通過系統(tǒng)工程流程、產品開發(fā)、研發(fā)(R&D)及其組合來實現(xiàn)。這部分的重點是:

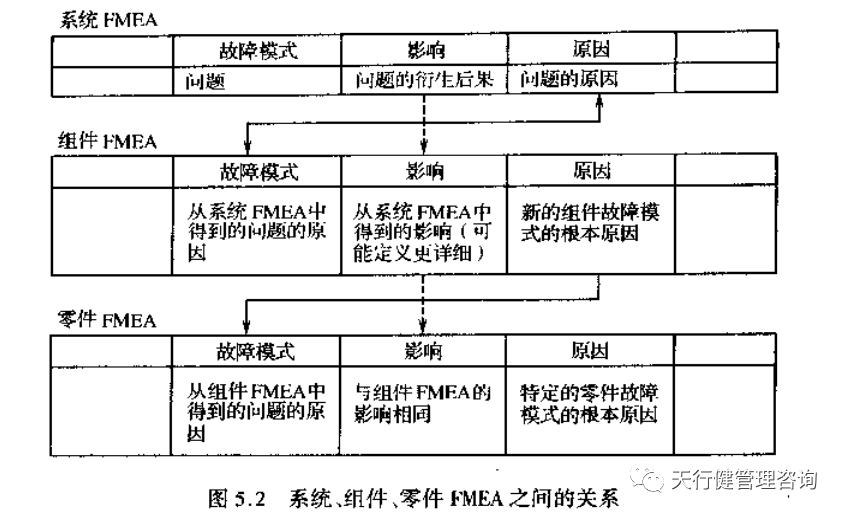

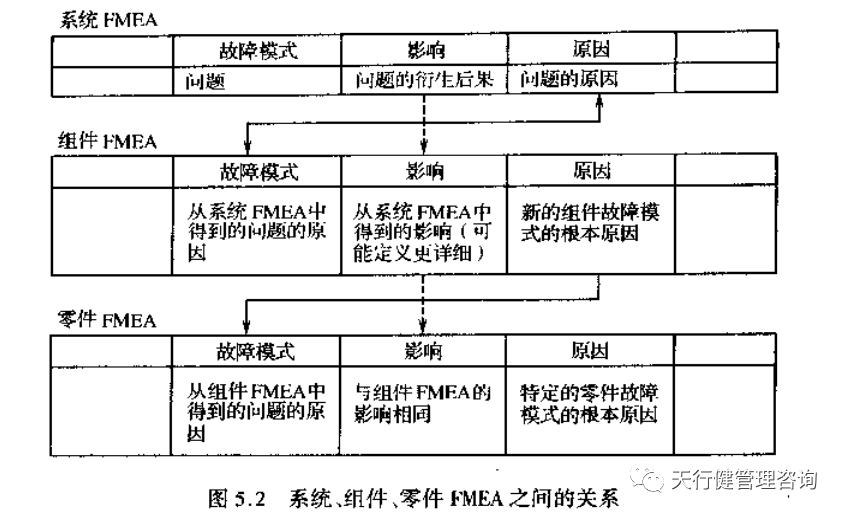

注:系統(tǒng)FMEA的故障模式提供了FMFA部件和FMFA部件的所有基本信息。雖然三種方法的失效效果相同,但是系統(tǒng)FMEA中的失效原因會轉化為FMEA部件中的失效模式,而FMEA部件中的失效模式相應地有其自身的失效原因,最終會轉化為FMEA部件中的失效模式。

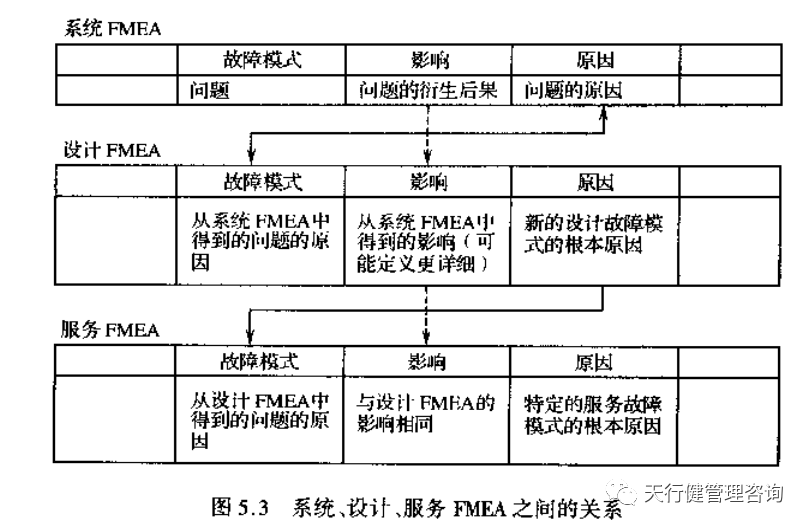

注:系統(tǒng)FMEA的故障模式提供了設計FMEA和服務FMEA的所有基本信息。雖然三種方法的失效效果是相同的,但在系統(tǒng)FMEA中的失效原因會轉化為設計FMEA中的失效模式,而在設計FMEA中的失效模式相應地有其自身的失效原因,最終轉化為服役FAME中的失效模式。在服務FMEA時,分析師通常會跳過設計FMEA,直接從系統(tǒng)FMEA轉到服務FMEA,使用不同的方法和結果。

1.用系統(tǒng)性能參數(shù)描述工作需求,通過交互的功能分析、綜合、優(yōu)化、定義、設計、測試和評估過程,盡可能將這些工作需求轉化為系統(tǒng)配置;

2.整合相關技術參數(shù),確保所有物理、功能和項目接口的兼容性,從某種意義上優(yōu)化整個系統(tǒng)的定義和設計;

3.在整個工程實踐中,綜合考慮了可靠性、可維護性、工程保障、人為因素、安全性、結構完整性、生產率等相關特性。

系統(tǒng)FMEA的目標是定義和證明效率、性能和成本之間的真正平衡。因此,F(xiàn)MFA的系統(tǒng)必須基于用戶的需求和期望。系統(tǒng)FMEA的信息通常來自質量功能展開(QFD)或改進的內在需求。換句話說,F(xiàn)MEA的第一步是進行可行性研究,并提出一系列解決問題的有效辦法。第一步(不是定義階段)是識別、建立和評估替代技術方法和功能基線。

系統(tǒng)FMEA的結果是基于基線配置和功能規(guī)范的初步設計(通常稱為高級開發(fā)階段),其中功能規(guī)范將已建立的需求轉化為詳細的定性和定量設計和過程特征。在系統(tǒng)FMEA,我們通常需要注意以下幾個方面。

一般內容

定義系統(tǒng)的工作要求;

建立有效性因素;

定義系統(tǒng)維護概念。

保障要素

在這一部分中,分析師必須全面檢查是否所有需求都是已知的,并且可以按如下方式進行優(yōu)化:

測試和支持設備;

人員和培訓;

以及維護和備件。

設計特點

標準化;

無障礙;

技術數(shù)據(jù);

可運輸性;

可靠性;

測試設備;

控制;

程序;

生產力;

軟件;

互換性;

功能分析;

連接器;

保安。