從統計學的角度來看,X-R圖適用于樣本量n≤5的情況,n的最大值不應超過10。如果n>5,最好使用更精確的X-S圖。

在分析X-R圖時,從統計學上來說,應該先分析R圖,判斷R圖穩定后再分析X圖,也就是說要把R圖放在X圖之上。這是因為R是用來計算X圖的控制時限的,所以X圖只有在R圖被判斷為穩定后才有意義。這一原則也適用于其他測量值控制圖。但是由于繪圖習慣和軟件輸出的原因,我們看到的X-R圖 s都是上半部分是X圖,下半部分是R圖。

使用Minitab軟件自動生成X-R圖,按照菜單操作即可。基本步驟如下:

依次點擊Stat >控制圖> Xbar,點擊進入對話框,填寫子組等選項;在這個屏幕的右上角有一個測試鍵,點擊輸入,選擇第一個選項執行所有八個測試,對數據進行所有八個異常測試。

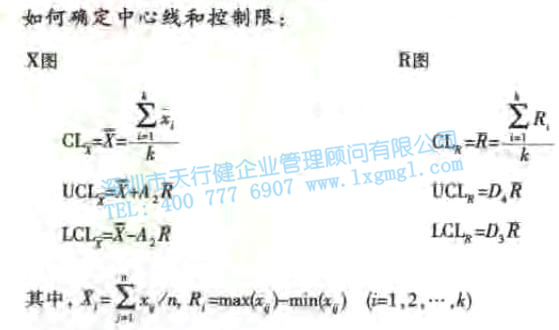

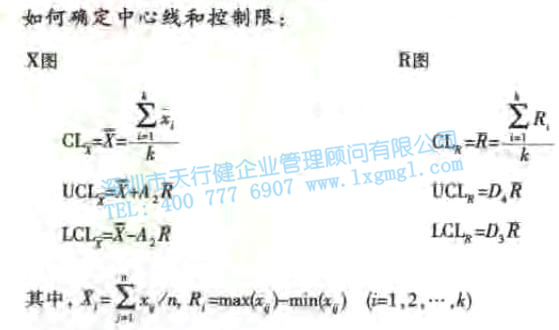

其中,CLX和CLR分別為X圖與R圖的中心線,UCLX與和LCLX味分別為X圖與R圖的上下控制限。A2,D3和D4均為與樣本量有關的常數,見表1,其中D3在n≤6時被認為是0。

示例:

一家軸承廠生產一種軸承。軸承最大外徑的規格要求是300.0±3.0mm,否則不合格。過去,企業不使用過程控制。導致工人長時間忙于改造和修理產品,勞動效率低,生產材料浪費,生產成本高。

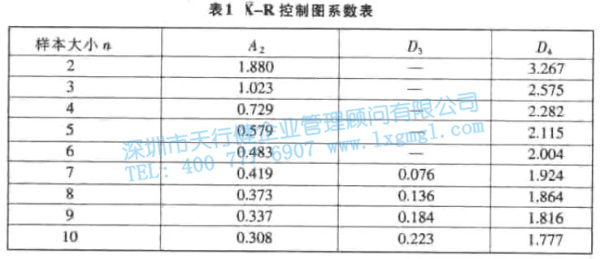

現在通過使用X-R圖來監控該軸承生產過程的穩定性。為了繪制控制圖,連續生產的5個軸承每兩個小時取樣檢驗一次,構成一個樣本,共取樣25個。使用Minitab,軟件制作Xbar-R圖,輸出結果如下圖所示。

先看R圖。Minitab軟件包含八個判別標準。軟件的默認設置僅使用規則1(點超出控制限值),其余規則可通過菜單中的測試選項選擇。在這個例子中,所有八個標準都被選擇,但是軟件沒有進行任何區分,并且八個標準通過了測試,因此認為R圖是穩定的,并且軸承的變化程度在控制之中。

再看X圖,X圖中心線300.20mm,有兩點落在控制限外,說明生產過程不穩定。

此時的控制圖還處于繪制控制圖進行分析的階段。控制圖要達到使用控制圖的階段,必須對過程進行控制,過程能力指標滿足要求。

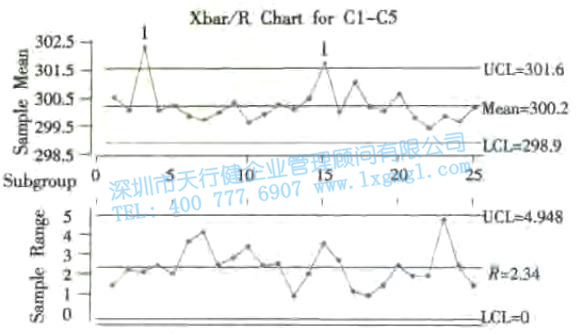

現在采取了一些措施對一些工藝進行了改進,一周內也抽取了125個產品(5個觀測值為一組,共25組作為樣本),做出了上面的X-R圖 as。可以看出,過程已經基本穩定。根據以下公式,在X圖中,沒有任何點超出控制限值:

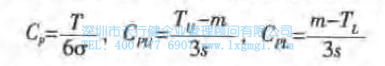

其中,t為工藝要求的允許范圍,也稱為公差范圍,本例中t = 6;TU和TL分別是工藝允許的公差范圍的上限和下限;σ是過程的標準偏差。通過計算過程能力指數,CP=1.18,CPU=1.16,CPL=1.19,過程能力指數仍然較低,說明技術管理能力較差,應該提高。

此時,流程處于受控狀態,但流程能力僅達到3σ質量水平。如果作為3σ質量管理,這個控制圖可以轉換成控制控制圖。但由于其過程能力與6σ管理的目標相差甚遠,作為6σ質量管理,需要對過程進行改進,重新繪制控制圖。