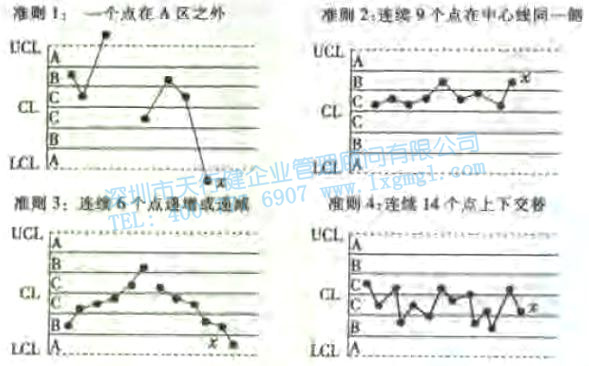

準則1:點超出控制限。這個準則有時也作為控制圖判異的唯一準則。產(chǎn)生向題的原因是多方面的,需要從6M影響因素中認真查找。

準則2:連續(xù)9點落在中心線同一側(cè)。此時表明生產(chǎn)中心發(fā)生了漂移。

準則3:連續(xù)6點遞增或遞減。這種趨勢變動的可能原因是刀具磨損、藥物消耗、操作人員技術(shù)提高或責任心減退、環(huán)境變化等。

準則4:連續(xù)14點中的相鄰點上下交替,這是由于輪流使用兩臺設備或兩組人員操作,或者是由于生產(chǎn)或服務固有的周期性造成的。

以上四條準則是在Minitab軟件常規(guī)控制圖中收錄的,可以由軟件直接做判斷。不過出現(xiàn)異常的原因往往是相互關(guān)聯(lián)的。有時需要自己認真觀察,并不能完全依賴軟件。例如在出現(xiàn)連續(xù)6點上升(或下降)時,軟件給出準則3判異,我們當然認為生產(chǎn)出現(xiàn)了趨勢性,并尋找產(chǎn)生過程趨勢的原因。現(xiàn)在的情況是,在你使用的控制圖中,在連續(xù)上升的第5點已超出了控制限,這時軟件用準則1判異,沒有用到準則3。這時就需要通過你自己的觀察,并結(jié)合準則3,此時你當然有理由認為失控的原因很可能是過程出現(xiàn)了趨勢性。

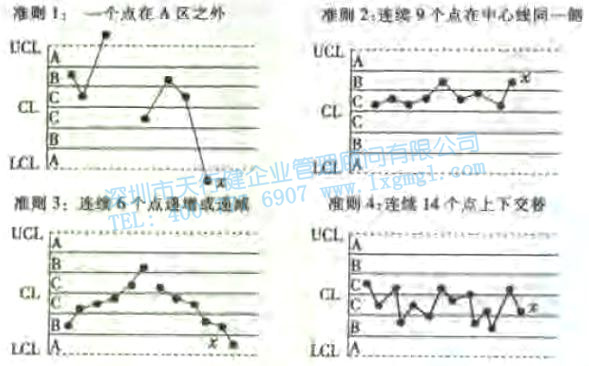

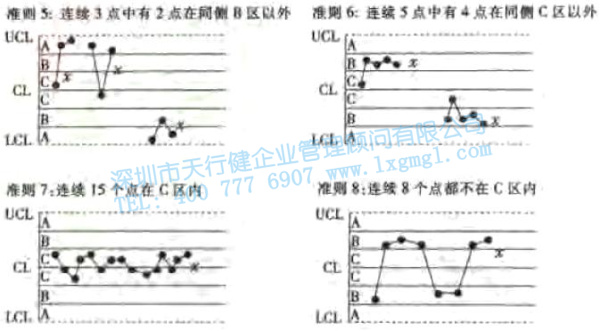

準則5:連續(xù)3點中有2點落在中心線同一側(cè)的B區(qū)以外。

準則6:連續(xù)5點中有4點落在中心線同一側(cè)的C區(qū)以外。

準則7:連續(xù)15點在C區(qū)內(nèi)。

準則8:連續(xù)8點都不在C區(qū)內(nèi)。

在Minitab軟件中,常規(guī)計量值控制圖也收錄了準則5至準則8,而常規(guī)計數(shù)值控制圖則沒有收錄這后四條準則,需要使用者人工觀察判斷異常。這后四條判異標準是在2000年版的IS09000質(zhì)量管理標準中加入的,我國2001年修訂的CB/T4091--2001《常規(guī)控制圖》標準等同采用,它們也是重要的判異準則。

控制圖的異常狀況分為兩類,第一類是點超出控制限;第二類是點在控制限內(nèi)排列不隨機。準則1屬于第一類異常,準則5是準則1的補充,其他準則屬于第二類。需要注意的是,控制圖排列不隨機并不總是表明過程質(zhì)量降低,例如準則7,連續(xù)15點在C區(qū)內(nèi)表明過程變異減小,質(zhì)量明顯提高,這時應該及時查找引起質(zhì)量提高的原因,將這個好的狀態(tài)固定住。當然也不要忘了量測因素,這種現(xiàn)象很可能是由于量測儀器失效,或者是檢測人員工作失誤造成的。