1.缺乏嚴(yán)格的定量分析

精益方法解決問題的特點是更多依靠專家的經(jīng)驗和直覺,不能使用定量的方法和專業(yè)的工具管理流程,難以解決復(fù)雜、全面、模糊的問題,難以做出科學(xué)、準(zhǔn)確、高效的決策,難以真正實現(xiàn)“精益”

2.缺乏系統(tǒng)改進(jìn)方法的整合

精益生產(chǎn)雖然能從企業(yè)整體考慮杜絕浪費,但缺乏系統(tǒng)性改進(jìn)方法的整合,過于追求短期快速的效果和短期效益,容易出現(xiàn)“非-精益反彈”的現(xiàn)象。

3.易受波動影響

企業(yè)在實施精益方法時出現(xiàn)的故障,大部分是由波動引起的,概括起來就是人員、機(jī)器、材料、方法、測量和環(huán)境((5M1E))。之所以要在實施精益生產(chǎn)之前引入5S和TPM,是為了盡量減少5M1E因素的波動。如果不能做到工藝穩(wěn)定,就很難真正做到“精益量產(chǎn)”。

1、比如六西格瑪強調(diào)精英的貢獻(xiàn)。

六西格瑪?shù)某晒嵤╇x不開一批資深黑帶、黑帶等精英人員的貢獻(xiàn),他們的大力支持和推動一方面保證了六西格瑪項目的成功;另一方面,由于缺乏對普通員工充分參與的重視和重視,企業(yè)普通員工的積極性不高。這些問題會降低六西格瑪實現(xiàn)應(yīng)有的效果,甚至導(dǎo)致實現(xiàn)失敗。

2.一些企業(yè)的黑帶對項目中的場景不夠重視。

很多時候黑帶都是在電腦前進(jìn)行統(tǒng)計分析,容易讓企業(yè)其他員工對六西格瑪黑帶的功能產(chǎn)生懷疑。

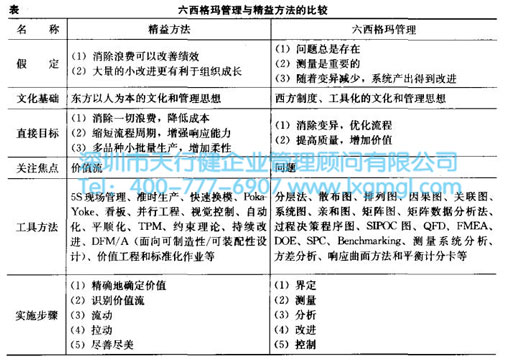

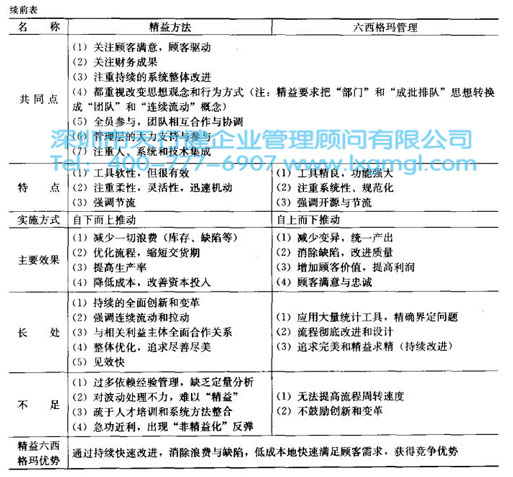

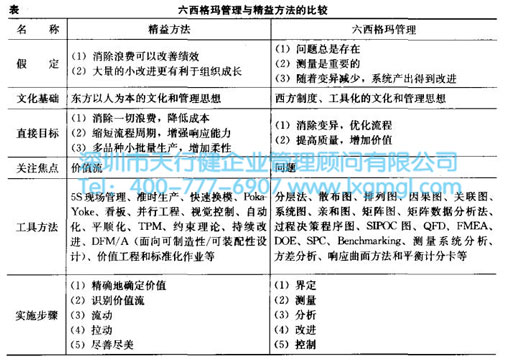

通過分析六西格瑪 管理和精益生產(chǎn)的優(yōu)缺點,可以看出它們具有很強的互補性。下表是六西格瑪 管理和精益方法之間的綜合比較。