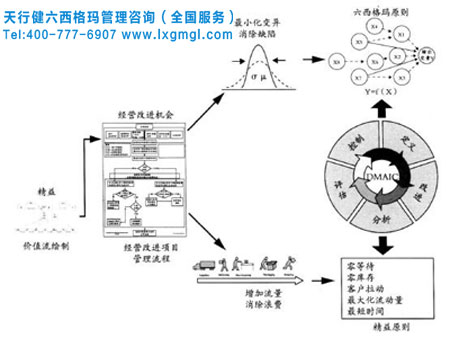

現在,我們必須認識到,在高度競爭的環境中,企業必須靈活應對客戶需求的變化。因此,為了在21世紀取得長期成功,我們必須縮短交付周期。相比之下,精益恰好解決了流程中的流動問題。它能提高速度、效率、減少浪費,并能很好地融入DMAIC模式。

1.精益原理

像六西格瑪、精益也包括一系列工具,所有這些工具都旨在實踐以下原則:

①零等待;

②零庫存;

③客戶拉動(不是運營推廣);

④最大化流量;

⑤最短時間(交貨時間和周期時間)。

2.將精益與六西格瑪

精益和六西格瑪的組合可以是簡單的,也可以是復雜的,這取決于您如何操作。

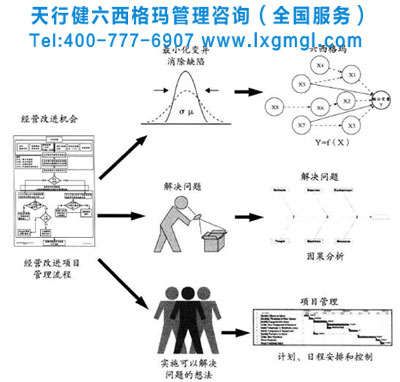

請花點時間看看圖1,它描述了如何使用六西格瑪實現業務改進。業務改進的想法可以通過多種方式產生,例如:

①使用標桿;

②分析成本、收益、流動性、資本投入和風險背后的驅動因素;

③分析績效差距;

④找出制約因素或瓶頸,設定新目標,制造績效差距;

⑤從員工那里獲得想法。

圖1

優先選擇的改善項目一般可分為三類:

①六西格瑪項目--流程是重復性的,解決方案未知,可以運用整個DMAIC流程;

②解決問題/確定解決方案的項目-問題不適用六西格瑪,但可以使用因果分析或想法生成工具找到解決方案。有兩種情況:問題沒有明確的過程;是各種一次性的失敗;

③解決方案實施項目——實施已知解決方案需要傳統項目管理工具。

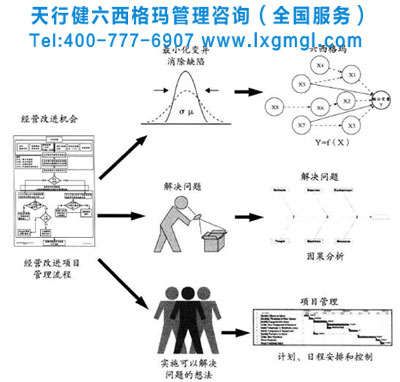

3.合并精益

被納入精益,可以利用價值流分析產生業務改進思路。目前,改進項目包括那些生產過剩、等待、非增值加工、運輸、庫存和不必要移動的業務流程,目標是增加流量和消除浪費。項目團隊領導可以使用DMAIC模型來管理六西格瑪和精益項目(圖2)。

圖2

4.結合的好處

實施六西格瑪措施是投資預防,以降低劣質成本。在組織內部,產品質量差異會減少,但仍有過多的時間成本需要降低。實施精益計劃是一項投資,旨在防止和降低時間成本。此時,企業內部仍然存在劣質產品或服務造成的成本,但流程會大大改善。

此外,每一個倡議都可以帶來一些次要的好處,例如,精益可以提高質量,六西格瑪可以改善流程。當組織使用兩種方法進行持續改進時,它可以實現三個重要的業務目標:

①最大化處理能力。

生產滿足顧客期望的產品或服務的過程的能力得到改善和不斷加強。工藝改進、缺陷率降低和浪費減少。變異越少,客戶滿意度就會提高。

②提高組織速度。

能夠更快更好地響應客戶需求的變化。

③最小化運營成本。

返工浪費造成的“隱形工廠”已經被無形中消除。流程的流動增加,庫存、場地、時間、材料占用的資金減少。