西格瑪,在統計學中,用它來表示標準偏差值,用以描述總體中的個體與均值的偏離程度。而這里所談的6西格瑪,是一種管理方法,一種為世界各國開始關注并運用的現代企業管理方法。而軸承座在實際加工過程中,因尺寸和形位精度要求高、外形復雜,故涉及工序多,產品質量不易控制。天行健咨詢公司以某公司軸承座質量改進為例,在定義階段、測量和分析階段、改進階段和控制階段,利用六西格瑪原理,從“人、機、料、法、環”五要素入手,對軸承座加工過程進行分析研究,最終達到控制產品質量、節約成本的目的,為企業生產軸承座提供了理論和實踐依據。

1、找出不合格品,通過六西格瑪方法使軸承座零件質量改進,合格率能夠達到97%以上。

2、利用六西格瑪方法對軸承座加工過程進行分析研究,最終達到控制產品質量、節約成本的目的。

1、定義階段

①問題陳述

某公司的一條精密加工生產線生產的某種型號的軸承座零件,其合格率一直在85%左右,不能滿足顧客的要求(合格率要求高于97%)。天行健咨詢經過對不合格項的統計發現,主要的不合格出現在32#尺寸,占到總數的10%。

②組建項目小組

為了解決這個問題,由公司的高層領導牽頭成立了項目小組,并詳細地明確了各自的職責。

2、測量和分析階段

①原因分析

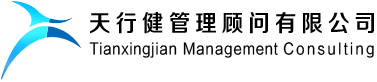

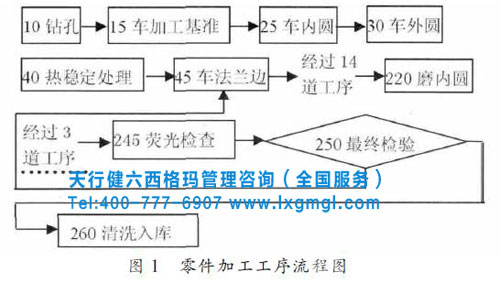

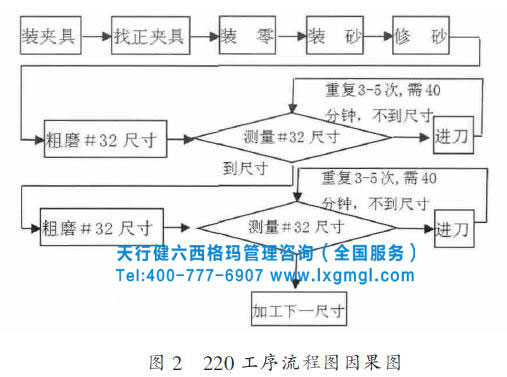

由于軸承座零件的加工工序較多,進行全面改進并不現實,因此項目小組面臨的首要問題就是尋找對零件的最終質量影響較大的工序,從而進一步縮小項目范圍,明確改進目標。為此,項目小組一方面繪制了軸承座零件的加工流程圖,如圖1所示,一方面對零件的不合格項進行了統計。根據統計,32#尺寸的不合格率占到了總數的10%,因而小組將改進對象鎖定在220工序。

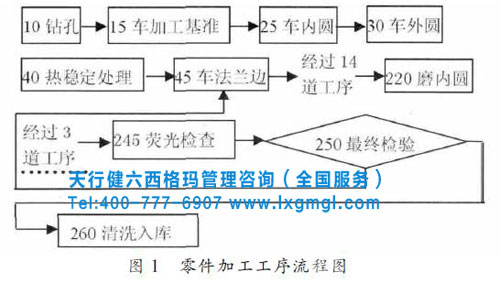

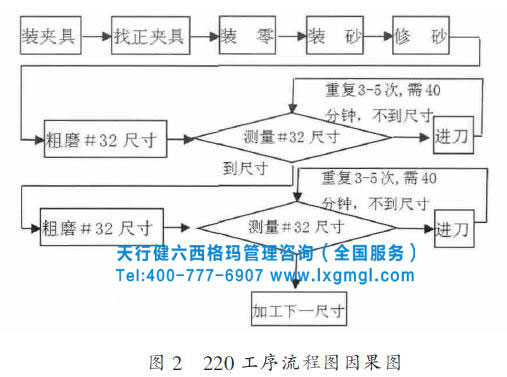

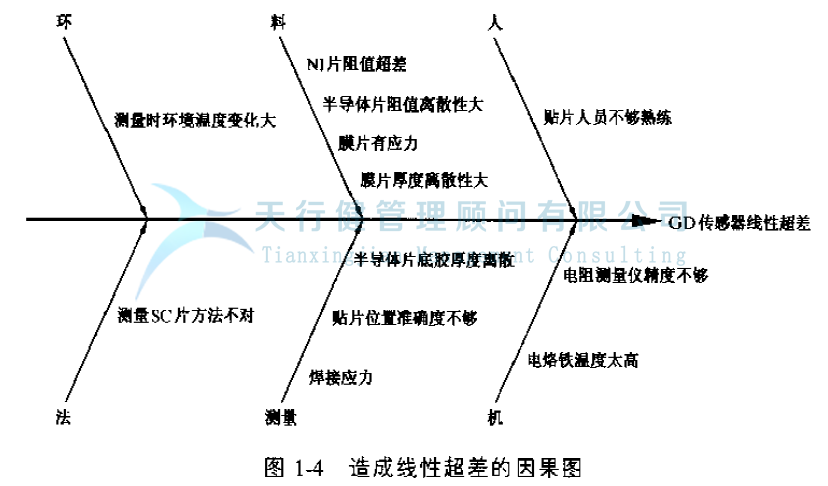

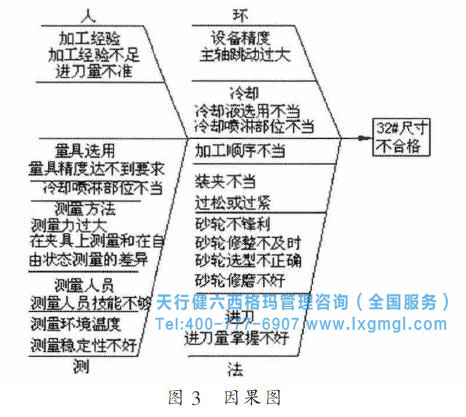

項目小組對220工序的加工流程(下圖2所示)進行分析,經過集思廣益歸納出了影響32#尺寸質量的可能因素,繪制了因果圖,如下圖3所示。項目小組在此基礎上確定了三個關鍵的影響因素,即:

(1)冷卻液噴淋位置不當;

(2)砂輪不鋒利;

(3)零件在夾具上的測量結果與自由狀態下的測量結果不同。

②測量系統分析

小組在工作過程中發現,最終檢驗的測量結果與加工測量的數據有明顯的不同,有些在加工時檢驗合格的零件在最終檢驗時卻不合格,影響了零件的不合格品率。為了找出原因,提高測量數據的可信度,項目小組對測量系統進行了分析,分析結果如表1所示。分析結果顯示,測量系統的總波動竟然是公差的140.96%,而量具重復性、再現性誤差也達到了公差的69.69%,這一結果顯然是不能接受的。

從分析數據中發現,測量人員和零件間波動對測量結果的影響非常顯著,分別占到了公差的46.19%和127.23%,這一數據不僅證實了實際工作中測量方法不同對測量結果的影響,同時也反映出零件的波動過大也是一個關鍵的問題。經過細致的分析,小組認為:由于破壞了測量系統的重復性和再現性。為此項目小組采取了如下措施:

(1)在最終檢驗時使用三坐標測量儀代替原來的內徑千分表,不僅提高了測量的精度,同時增加了測量點的數量,彌補了以往測量方法的不足,提高了測量數據的可信性;

(2)結合對生產過程的改進提高零件圓度,從原來的0.01mm,提高到0.0022mm,減少了測量時零件間的波動。

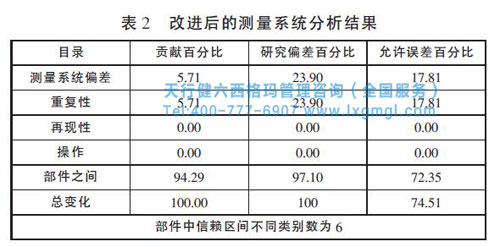

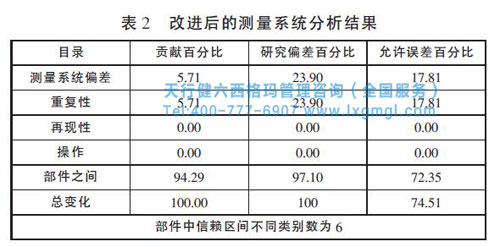

采取以上措施后,項目小組再次對測量系統進行了分析,分析結果如表2所示。分析數據顯示,改進措施是有效的,改進后的測量系統可以接受。

3、改進階段

針對找出的問題,小組制定了相應的改進辦法:

①提高切削砂輪的鋒利程度;

②將冷卻液銅管改為塑管,使冷卻液可以直接加到切削部位,提高冷卻效果;

③明確規定零件應在夾具上進行測量,以避免與最終檢驗結果出現大的偏差。

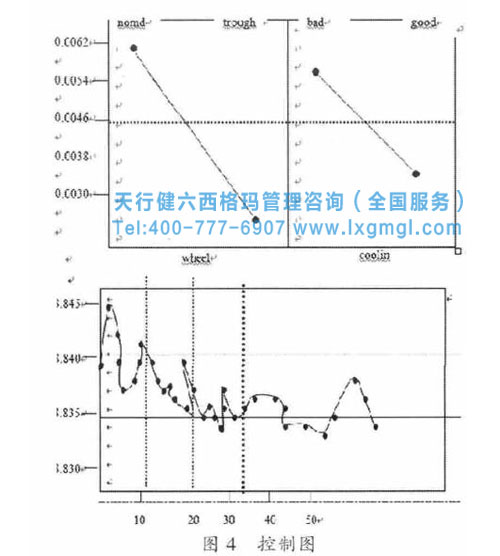

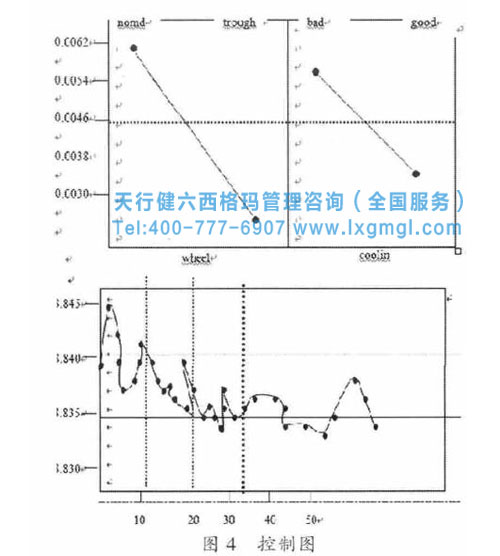

經過實驗驗證,砂輪開槽和冷卻方式的改變對零件的圓度有顯著的影響。但由于在砂輪上開槽破壞了砂輪的強度,為了確保改進措施的可行性,小組對此進行了風險分析,見下表3。分析表明,采取適當的控制措施,即開槽深度不大于20mm,該方法可行。下圖4是根據不同階段采集的數據繪制的控制圖,從圖中可以看出:改進措施不僅減小了零件的波動范圍,同時減小了過程的偏移。

4、控制階段

為了鞏固改進成果,項目小組針對改進措施制定了相應的控制策略:

①將改進措施落實到工藝規程中;

②對相關人員進行培訓;

③用控制圖對過程進行監控,如果發生異常,則要檢查砂輪槽深和冷卻效果;

④將改進成果應用于相似的磨削加工中去。

5、結論

按該企業軸承座年產量與上年相當計算,并將改進成果應用于相似工藝的另外三種零件上,則此次項目研究預計可為企業節約費用60萬元。因此,基于六西格瑪管理方式對該軸承座質量進行改進不僅解決了產品質量問題,同時節約了成本,有一定的推廣價值。

1、按該企業軸承座年產量與上年相當計算,并將改進成果應用于相似工藝的另外三種零件上,則此次項目研究預計可為企業節約費用60萬元。

2、基于六西格瑪管理方式對該軸承座質量進行改進不僅解決了產品質量問題,同時節約了成本,有一定的推廣價值。