一、定義階段

項(xiàng)目業(yè)務(wù)專案:在當(dāng)前生產(chǎn)狀況下,P5項(xiàng)目用于返修的成本將高達(dá)3840736.86(元),造成巨大的工時(shí)和資源浪費(fèi),并將影響客戶希臘公司要求的交貨期。

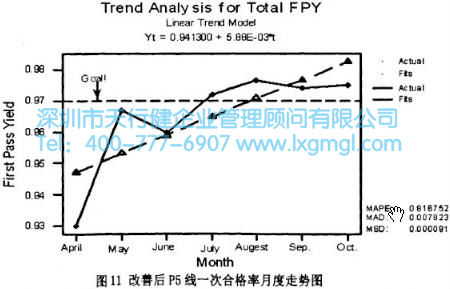

項(xiàng)目機(jī)會(huì)及目標(biāo)聲明是:目前P5產(chǎn)品一次合格率只有93.3%,難以滿足客戶和業(yè)務(wù)要求,提高P5產(chǎn)品合格率到97%,將能節(jié)省數(shù)百萬(wàn)的資金。

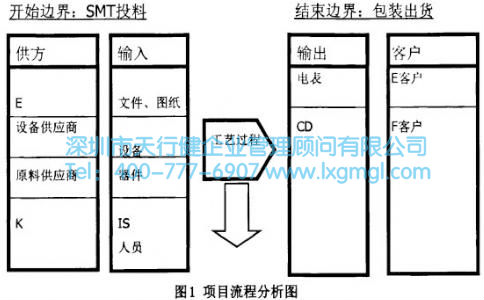

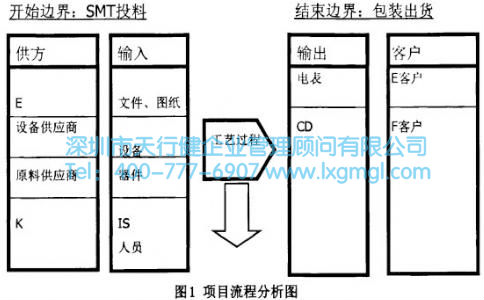

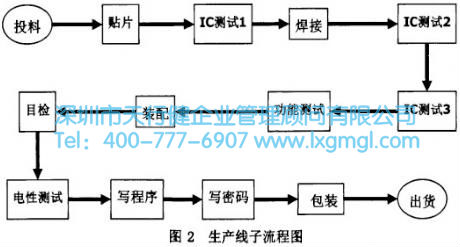

項(xiàng)目范圍是:從產(chǎn)品投料開(kāi)始到包裝出貨整個(gè)生產(chǎn)過(guò)程。

項(xiàng)目計(jì)劃及參與成員從略,項(xiàng)目流程分析圖如圖1所示:

生產(chǎn)線子流程圖如圖2所示:

經(jīng)過(guò)對(duì)流程的初步分析,黑帶項(xiàng)目組獲得了一個(gè)快贏機(jī)會(huì):

1、改善分板機(jī)的絕緣狀況--解決了由于分板機(jī)的短路造成電表時(shí)鐘的紊亂;

2、改善了電動(dòng)螺絲批的接地狀況--減少了EMC影響;

3,定期更換測(cè)試針--解決由于測(cè)試針的氧化和磨損造成的誤測(cè)和重測(cè);

P5產(chǎn)品一次合格率定義:在生產(chǎn)線測(cè)試站測(cè)試通過(guò)(包括重測(cè))未進(jìn)入返修站(線)的電表數(shù)與測(cè)試總數(shù)的比率。

二、測(cè)量階段

1、測(cè)量到的基線業(yè)績(jī)表現(xiàn)如下:

5月份一次合格率:FPY=96.8%,總流程的西格瑪水平:σ=1.85

ICT1一次合格率:FPY=9.16%,流程的西格瑪水平:σ=2.39

FMT一次合格率:FPY=99.0%,流程的西格瑪水平:σ=2.33

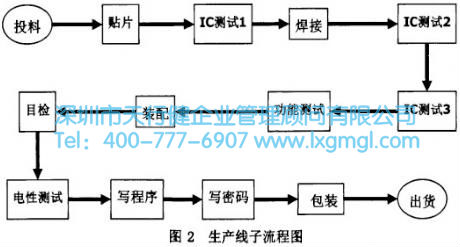

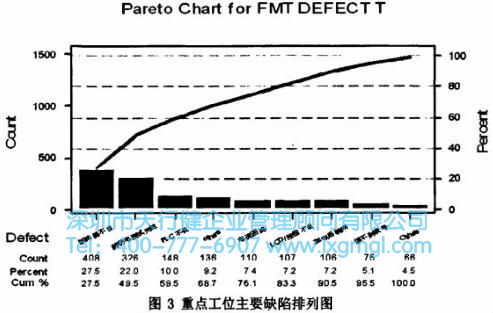

重點(diǎn)工位主要缺陷排列圖(圖3)。

FMT主要缺陷:斷路器:27.5%,可編程邏輯控制器(PLO):22%,跳線:10%

ICT1主要缺陷:漏焊:53.5%,件損:11.5%,錫橋:11.1%

2、測(cè)量階段總結(jié):

①、根據(jù)分析,影響P5產(chǎn)品一次合格率的主要因素有8個(gè),我們將集中力量先解決兩個(gè)最差的點(diǎn):ICT1和FMT測(cè)試點(diǎn)的一次合格率;

②、項(xiàng)目組找出了對(duì)ICT1和FMT一次合格率造成影響的輸入和流程指標(biāo)及其相關(guān)關(guān)系并進(jìn)行了分析,結(jié)合存在的缺陷分析,制訂了數(shù)據(jù)和資料的收集計(jì)劃;

③、根據(jù)對(duì)ICT1和FMT的流程P控制圖分析發(fā)現(xiàn):流程趨向于漸進(jìn)上升,流程本身不是很穩(wěn)定,下一階段將尋找造成流程不穩(wěn)定的原因;

④、現(xiàn)階段流程的西格瑪水平:σ=1.85(長(zhǎng)期);

⑤、對(duì)前期和近期各個(gè)站點(diǎn)的主要缺陷進(jìn)行了數(shù)據(jù)收集和整理,對(duì)這些造成缺陷的根本分析是下一步的工作重點(diǎn)。

三、分析階段

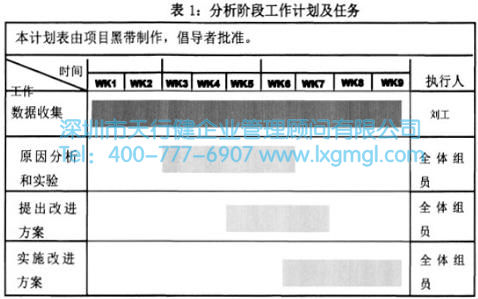

項(xiàng)目己進(jìn)入分析和改進(jìn)階段,主要工作就是數(shù)據(jù)的收集整理和分析,提出改進(jìn)方案和實(shí)施可行方案。

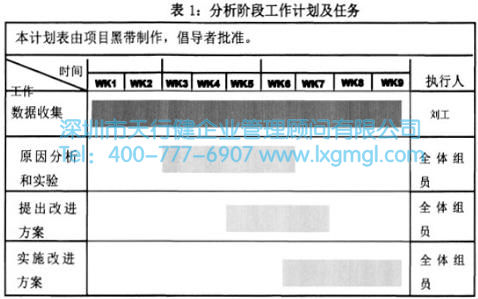

在分析階段工作計(jì)劃及任務(wù)如下表:

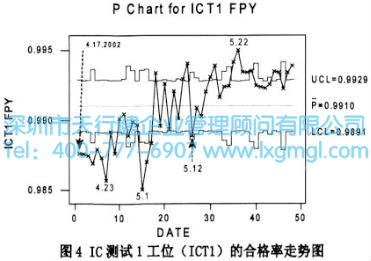

關(guān)鍵工位IC測(cè)試1一次合格率(FPY )分析:

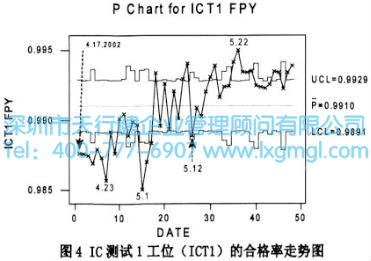

1、流程穩(wěn)定性分析((P控制圖4)

從圖4可以看出生產(chǎn)記錄無(wú)法解釋流程中的異常點(diǎn),生產(chǎn)流程很不穩(wěn)定。

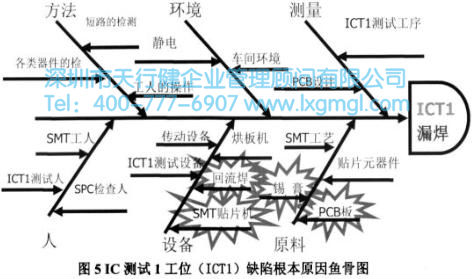

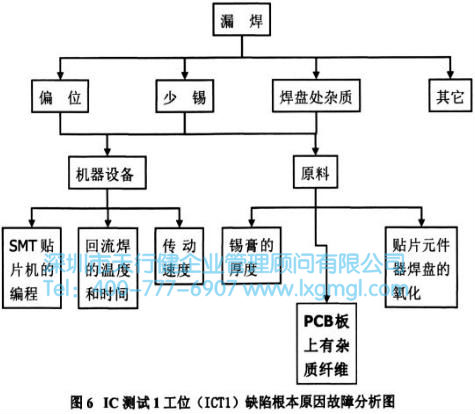

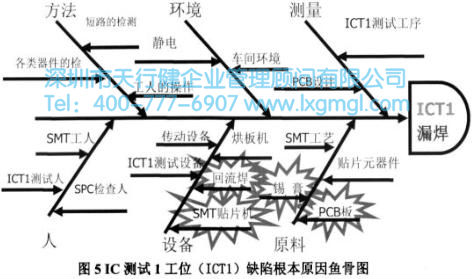

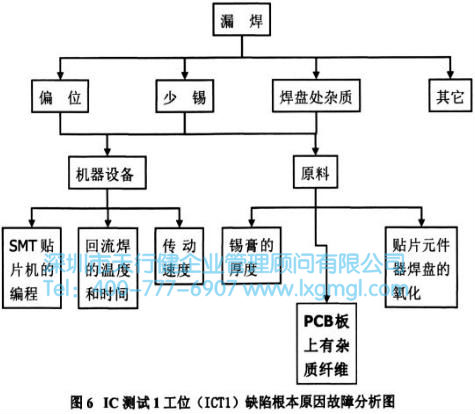

2、導(dǎo)致IC測(cè)試1工位((ICT1)缺陷根本原因分析

見(jiàn)魚骨圖(圖5)和故障樹(shù)圖(圖6):

3、造成纖維絲的原因

根據(jù)現(xiàn)場(chǎng)觀察和小組討論、分析和以往的試驗(yàn)結(jié)果,我們認(rèn)為造成PCB上纖維絲雜質(zhì)多少的主要原因是PCB加工工藝的不同:沖板和銑板,沖板工藝將產(chǎn)生更多的纖維絲。

所以后面要驗(yàn)證沖板工藝和銑邊工藝之PCB對(duì)漏焊缺陷的影響。

針對(duì)5月23日SMT-B線的“驗(yàn)證銑邊工藝PCB對(duì)漏焊缺陷的影響”的統(tǒng)計(jì)數(shù)據(jù)如下:

①5月23日SMT-B線B班

SPC目檢出的漏焊有:R71、共1PCS,不良率為:1/3944=0.025%

ICT1漏焊有:C56、R81、R13、R70,共4PCS,不良率為:4/3944=0.1%

②5月17日~22日SMT-B線B班

SPC目檢出的漏焊有20PCS/班,不良率為:99/17704=0.6%

ICT1漏焊有:10PCS/班,不良率為:49/17704=0.3%

4、分析結(jié)果

①SMT-B線用銑邊工藝之PCB:

SPC目檢出的漏焊不良率由原來(lái)的0.6%降至0.025%

ICT1漏焊不良率由原來(lái)的0.3%降至0.1%

②經(jīng)分析,5月23日SMT-B線B班

SPC目檢出的漏焊:R71,原因是PCB來(lái)料焊盤上有綠油;

ICT1漏焊:C56、 R81,原因是PCB來(lái)料焊盤上有綠油,R13、R70,原因是PCB來(lái)料表面有雜物。

③針對(duì)5月23日SM'T-B線B班

ICT1漏焊中仍有兩個(gè):R13、R70是由于PCB表面有雜物造成,我們分析是由于在挑選銑邊工藝之PCB的過(guò)程中,被沖邊工藝之PCB上的雜物所污染造成的(PCB絲印前未吹板)。

5、結(jié)論

(1) SMT過(guò)回流焊后的漏焊不良是由于PCB來(lái)料焊盤上有綠油、PCB來(lái)料表面有雜物;

(2)要從根源上降解決SMT的漏焊,必須改善PCB的來(lái)料,即使用銑邊工藝之PCB,

6、可能的解決方案

①、要求PCB供應(yīng)商改變PCB加工工藝:由沖板改為銑板。存在一個(gè)成本問(wèn)題:銑板工藝將比沖板工藝每塊板貴約0.76元RMB,以現(xiàn)在剩余定單數(shù)2476100(6.12號(hào)止),如采用銑板工藝將增加的費(fèi)用為:2476100*0.76=1881836元;而根據(jù)現(xiàn)在ICT1 99%左右的一次合格率,漏焊在缺陷中占50-60%,每天因漏焊返修的PCB板約140塊,ICT1返修工位的3個(gè)工人能很快解決;另外,銑板速度大大低于沖板速度,可能影響供貨。

②、從錫膏著手,研究其參數(shù)以改善焊接效果降低雜質(zhì)的影響。

③、能否優(yōu)化回流焊的參數(shù)使其達(dá)到最佳配置以期改善焊接效果減少雜質(zhì)的影響;

④、分析纖維絲到焊盤的可能途徑,能否盡量減少這種可能性。

7、對(duì)零件損壞(件損)的分析

件損包括兩種情況:缺件和元件損壞,經(jīng)小組討論造成件損的可能原因:

①元器件來(lái)料本身不良;

②貼片機(jī)操作不當(dāng)造成了元件的損壞和損失;

③工人操作換料不及時(shí)造成漏貼;

根據(jù)SMT和QA工程師分析認(rèn)為:

來(lái)料不良的比例很小,第2種情況有可能發(fā)生:

可以加強(qiáng)工人培訓(xùn)來(lái)避免第3種情況的發(fā)生。

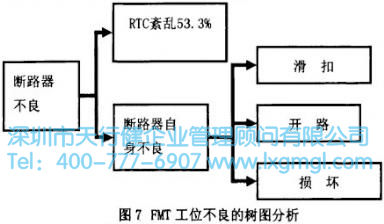

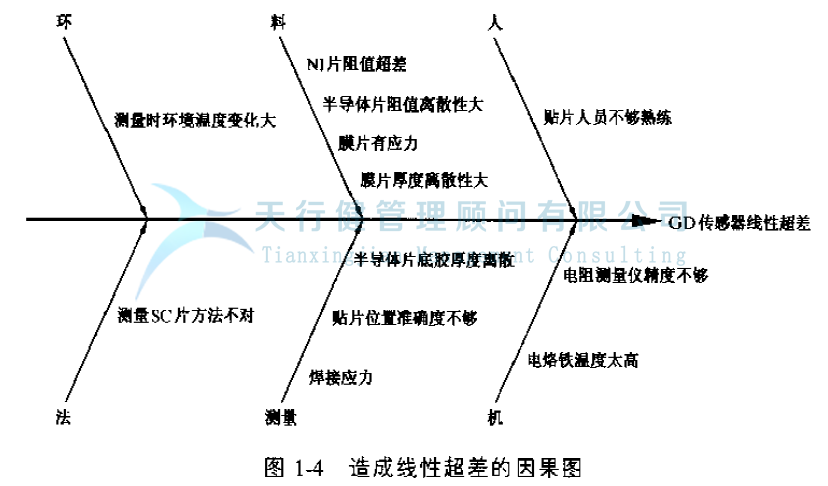

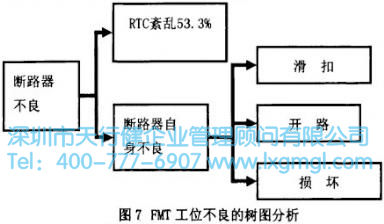

對(duì)FMT工位不良的樹(shù)圖分析參見(jiàn)圖7:

經(jīng)多次試驗(yàn)和小組討論分析后認(rèn)為,以下因素可能導(dǎo)致元器件掉落和損壞:

①在分板機(jī)將4拼板分成4塊操作時(shí),分板機(jī)分板時(shí)的沖擊將造成PCB板的變形,變形時(shí)的應(yīng)力可能使靠近板邊緣的元器件損壞和掉落導(dǎo)致PLC測(cè)試失敗;

②工人在取放PCB板時(shí)不小心碰到設(shè)備或箱子;

③分板機(jī)與組裝線的接地不可靠導(dǎo)致靜電放電(ESD)造成芯片的損壞:

④裝配工序的不良造成元器件或芯片的損壞或掉落;

⑤ FMT測(cè)試時(shí)設(shè)備和測(cè)試過(guò)程中造成損壞:

⑥元器件來(lái)料本身不良。

分板機(jī)操作對(duì)PLC測(cè)試不良影響試驗(yàn)驗(yàn)證結(jié)果:

操作工人固定,固定班次、分板機(jī)和生產(chǎn)線,每天檢查分板機(jī)、工人及裝配線設(shè)備接地狀況保證良好。

四、改善和控制

在分析階段,經(jīng)過(guò)試驗(yàn)驗(yàn)證和確認(rèn)已發(fā)現(xiàn)沖板PCB加工工藝導(dǎo)致板邊毛屑較多,在生產(chǎn)中容易掉落在焊盤上引起器件漏焊。

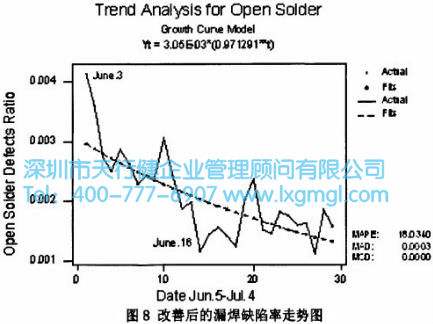

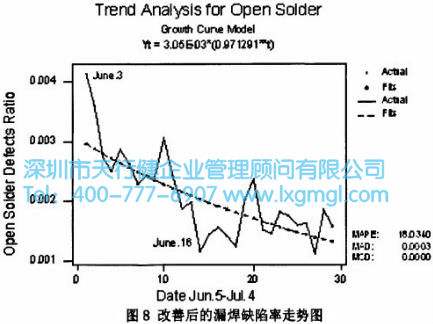

改善措施是:PCB供應(yīng)商改善加工工藝:由原來(lái)的三沖工藝改為五沖加高壓水沖洗,從項(xiàng)目開(kāi)展的當(dāng)年6月上旬開(kāi)始逐漸供應(yīng)到6月中旬完成更換。

改善結(jié)果顯示漏焊缺陷有了顯著的減少,詳見(jiàn)圖8

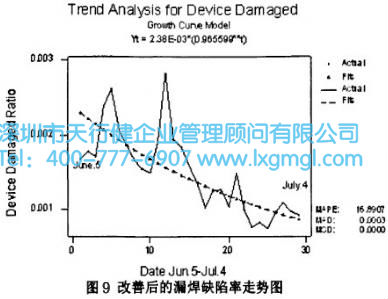

經(jīng)過(guò)深入分析,件損的根本原因在于貼片機(jī)控制與操作,改善方法是調(diào)整貼片機(jī),對(duì)貼片機(jī)進(jìn)行年度校驗(yàn)與軟件升級(jí),并使保養(yǎng)正常化。

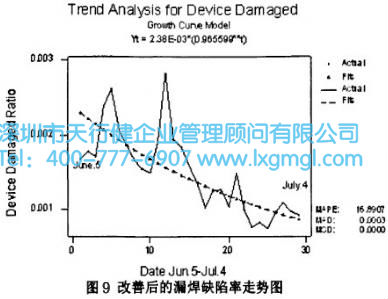

改獸結(jié)果顯示,件損有了大幅度的減少,如圖9所示:

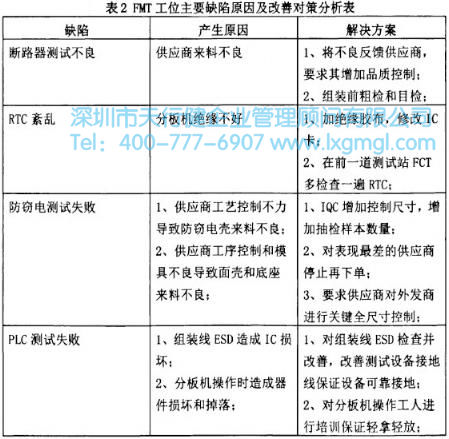

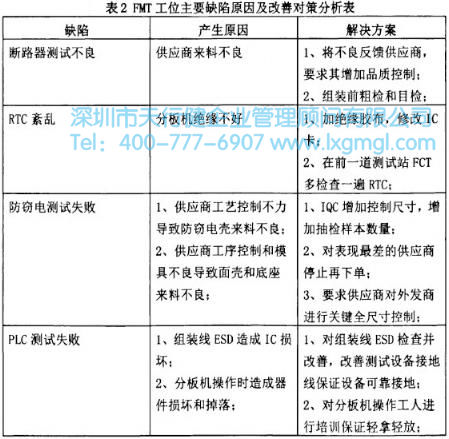

對(duì)FMT工位也做了前幾項(xiàng)主要缺陷的原因分析和有針對(duì)性的改善,也取得了良好效果,詳細(xì)過(guò)程內(nèi)容見(jiàn)下表。

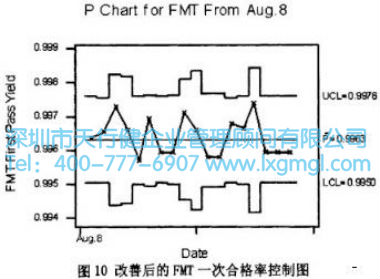

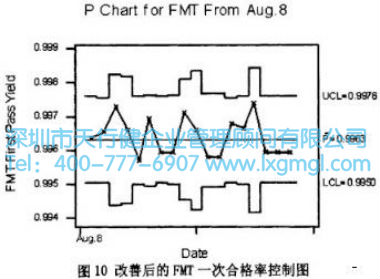

FMT工位的改善效果見(jiàn)下圖,該控制圖顯示FMT的工序趨于穩(wěn)定。

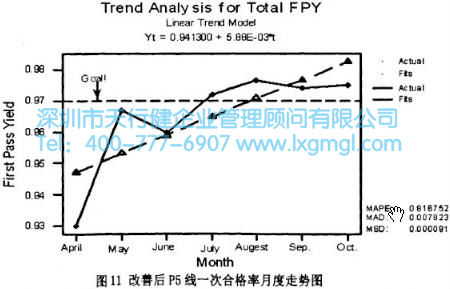

經(jīng)過(guò)改善,各工位缺陷率大為減少,P5整條線的一次合格率也得到了很大提高,達(dá)到了97%以上,Z值提高到1.94,具體流程FPY月度走勢(shì)圖見(jiàn)下圖。

為了保持成果,所有的標(biāo)準(zhǔn)化工作和項(xiàng)目文件都進(jìn)行了詳細(xì)整理。